Piyasada polikarbonat gibi bir yapı malzemesi göründüğünde, birçok büyük tarım kuruluşunun sahibi ve yaz sakini rahat bir nefes aldı. Bu gerçekten böyledir, çünkü atanan görevlerin bir kısmı anında basitleştirildi. Malzeme, bir dizi parametreye göre, piyasadaki bir dizi rakibi geçmeyi başardı. Burada plastik ambalajı, camı görebilirsiniz. Aynı zamanda, hattın genişlemesi, düşük kaliteli ürünleri seçmede ve satın alma risklerini artırmada zorluklara neden oldu.

Bugün, görev kendi elinizle bir sera kurmaksa, o zaman, çoğu zaman, hangi polikarbonatın seçileceği sorusu ortaya çıkar. Yapının içinde normal koşullar sağlayarak malzeme birkaç yıl dayanabildiği için hata yapmamak gerekir. Devam edersek, satın alma işleminin bir takım nüansları olduğunu belirtmek gerekir. Onlara göre hareket ederek, seranın yüksek dayanıklılık özelliklerini alırken, onarım maliyetleri minimum düzeyde olacaktır.

İçerik

Polikarbonat üreticilerinin listesi: hangi marka tercih edilecek

Yüksek kaliteli malzemenin nasıl seçileceği sorusuna devam ederken, bugün Avrupa'daki firmaların üretiminde dünya lideri olduklarını belirtmekte fayda var. Birinci sınıf polikarbonat üretirler. Uzmanların görüşlerini ve tüketicilerin görüşlerini inceledikten sonra, bu tür kuruluşları içeren bir liste hazırladık: Bayer (TM Makrolon), PolygalPlastics, PolyuItaliana ve BrettMartin.

Bu şirketler işlerini gerçekten vicdanlı bir şekilde yapıyorlar. Ürünler tüm modern standartları karşılar ve bu nedenle dünyanın her yerinden alıcıları mükemmel kalitede memnun etmekten asla vazgeçmez.

Ancak Rus şirketleri arasında her şeyin en üst düzeyde olduğu açıklığa kavuşturulmalıdır. Polikarbonat hiçbir şekilde en iyi yerli üreticilerin ürünlerinden daha düşük değildir, yani: Polyalt, SafPlast, Karboglass.

Polikarbonat seçimi için ana kriterler

Gelecekte uygulamada başarılı bir şekilde uygulanmasını mümkün kılan gerçekten çok önemli birkaç malzeme özelliği olduğunu lütfen unutmayın. Onlara göre seçiminizi yapmalısınız. Onlardan saparsanız, gelecekte kararınızdan pişman olma olasılığınız yüksektir.

Yoğunluk özellikleri

Malzemenin gücü ve çevrenin zararlı etkilerine dayanma kabiliyeti bu parametreye bağlı olacaktır. Aşırı sıkıştırmanın ağırlık kazanımını etkileyebileceği gibi malzemenin ışık geçirgenliğini de azaltabileceğini unutmayın.

Monolitik tabakaların ortalama yoğunluğunun göstergesi 1.18-1.2 g / cm³'dür, ancak petek paneller için - 0.52 - 0.82 g / cm³. Aynı zamanda sacın ağırlığı değişecek, kalınlık göstergeleri aynı seviyede kalacaktır. Hücresel polikarbonatın farklı yoğunluk değerleri, yalnızca iç köprülerin kalınlık özelliklerine göre değil, aynı zamanda konuma göre de belirlenecektir.

Hava kanallarının konfigürasyonu ve bunlara eşlik eden yoğunluk aşağıdaki değerde sunulmuştur: 0.52-0.61 g / cm³ - dikdörtgen kesit, 0.62-0.77 g / cm³ - kare kesit, 0.78-0.82 g / cm³ - altıgen ve üçgen kesit

Ağırlık göstergesi

Bu eşit derecede önemli bir kriterdir. 1 metrekare plastik için hesaplanmıştır. Polikarbonatın türü ne olursa olsun, levhanın ağırlığı, panel alanına göre malzemenin yoğunluğunun ürününe karşılık gelmelidir. Özellikle hücresel polikarbonat alırken kontrol etmeniz gerekir. Bunun nedeni, aynı kalınlık ve hava kanalları konfigürasyonuna sahip 2 levha üretiminin farklı miktarda hammadde alabilmesidir.

Şunlar. levha ağırlığı ne kadar azsa, mukavemet özellikleri o kadar kötüdür. Rüzgar ve kar yüklerine dayanması daha zor olacaktır. Döşemenin özgül ağırlığının azaltılması, malzeme üzerindeki ekstra yükü kaldırmanıza izin verecektir, ancak fiyatın daha düşük olduğunu, ancak kalitenin aynı olduğunu unutmayın.

Polikarbonat üretiminin tamamı boyunca, uzmanlar 1 metrekare M için standart bir kriter hesapladılar ve farklı sac kalınlıkları da hesaba katıldı.

4 mm'de - bal peteği tabakası - 800 gr; monolitik - 4800 gr.; 6 mm'de: hücresel - 1300 g; monolitik - 7200 gr.; 8 mm'de: hücresel - 1500 g; monolitik - 9600 gr.; 10 mm'de: hücresel - 1700 g; monolitik - 12000 gr. Yüksek kaliteli polikarbonat satın almak istiyorsanız, ağırlığı bu göstergelerle eşitleyin. Bu, iyi bir polikarbonatın nasıl seçileceğine dair önemli ipuçlarından biridir.

UV koruması

Ultraviyole ışığa maruz kaldığında, plastik elastik özelliklerini kaybeder ve tam ışığın geçmesine izin vermez. Şunlar. Sokakta kaldığı 2-3 yıl, koruyucu tabakanın panelini mahrum edecek. Çarşafların açık havada kullanılmasına karar verilirse, UV ışınlarına karşı koruma ile önceden işlem görmeleri gerekir.

Üreticiler, işe yarayan plastikleri korumak için 3 yoldan 1'ine güveniyor:

- film koruması veya ince bir özel görünmez kaplama tabakası. Bu, UV ışınlarının bir kısmını yansıtmanıza izin verir ve bu nedenle, tabakanın hizmet ömrü ortalama 15-18 yıldır;

- hacimsel koruma, hammadde granüllerine dahil olan özel katkı maddelerinin kullanılmasını sağlar. Yöntem o kadar etkili değil, çünkü zararlı radyasyon tabakanın içine nüfuz ediyor. Hizmet ömrü 10 yıl olacak, ancak daha fazla olmayacak;

- hacimsel dolgu + UV ışınlarına karşı çift kat bariyer. Bu yöntem, malzemenin kullanım ömrünü 25-30 yıl uzatmaktadır. Polikarbonata tam koruma sağlayabilir.

Malzemenin korumasının ne olduğunu anlamak için polikarbonatın gölgelik için sahip olduğu özel işaretlere bakın. Birinci ve üçüncü yöntemleri kullanırken bunu belirtin. Paket üzerinde belirtilen verilere dikkat edilerek koruma derecesi ile ilgili sonuçlar alınabilir. Ancak, yalnızca onaylayan bir sertifikanız varsa güvenilirliğine güvenebileceğinizi unutmayın. Satıcıdan isteyebilirsiniz. Tereddüt etmeyin, çünkü bu, hangi polikarbonatın sera için daha iyi olduğunu belirleyecektir.

Bükülme yarıçapı göstergesi

Kanopi için polikarbonatın nasıl seçileceğinin nüanslarını inceleyerek, bükülme yarıçapı göstergesini unutmayın. Belirli malzeme türleri için minimum göstergeyi hesaba katmak gerekir. Bu parametre ve levhanın kalınlığı göz önüne alındığında, yarıçap 0.6-2.8 m ile temsil edilecektir.

Kurulum çalışması yapılırken, aşırı bükülme UV koruma katmanına ve polimerin iç yapısına zarar verebileceğinden, bu göstergeler ihmal edilmemelidir. Sonuç olarak hasar, yapının hizmet ömrünü kısaltabilir.

Işık geçirgenliği ve renk

Bu özellikler malzeme için gerçekten önemlidir. Gölgelik altındaki alanda sera içindeki aydınlatma derecesi ve sıcaklık rejiminin göstergesi nedir, değişir. Bir malzemenin geçirdiği ışık miktarı şeffaflık, renk görünümü ve kalınlığa göre değişecektir.

Biraz tarih

Endüstriyel ölçekte polikarbonat ilk olarak geçen yüzyılın 60'larında üretildi.Bir dizi alanda ve inşaatta, sanayide kullanılmıştır. Ancak bir süre sonra seralar için kullanmaya başladılar. İsrail'den bilim adamları bunu ilk önce yapmaya karar verdi.

Bir serayı donatmak için hücresel polikarbonat kullanmak gelenekseldir. Monolitik muadilinden çok daha hafif bir görüştür. Mükemmel mukavemet özelliklerine, ısı yalıtım özelliklerine sahiptir. Malzeme, jumperlarla bağlanan paralel plakalar şeklinde sunulur. Sertleştirici görevi görürler ve aralarında hava ile dolu olan boşluk, malzemenin ısı yalıtım özelliklerini artırabilir. Tabakanın yapısı 2 odacıklı, tek odacıklı vb. Olabilir.

Polikarbonatın faydalarının özellikleri

Malzeme satın almanın önemli özelliklerini zaten anladık, ancak ülkemizin farklı yerlerinde yaz sakinleri arasında neden bu kadar popüler olduğunu fark etmek önemli olacak. Kabul edilmelidir ki, film ve camı geniş adımlarla değiştirip tanınmış bir lider haline gelmiştir.

Bunun için birçok nedeni vardır. Ana avantajı, malzemenin mükemmel şeffaflık özelliklerine sahip olması, güneş ışınlarını dağıtabilmesidir. Güneş ışınlarının yüzde 92'si renksiz malzemeden geçer ve bu da serada yetiştirilmesi gereken bitkiler üzerinde olumlu bir etki yaratacaktır. Malzemenin özel bir koruyucu filmi varsa, mahsuller sert UV radyasyonundan etkilenmeyecektir. Ağırlık göstergeleri yüksek değil, camdan daha az. Şunlar. seranın çerçevesi ciddi strese maruz kalmayacaktır.

Hemen polikarbonatın esnek, plastik olduğunu belirtmek gerekir. Kurulum sırasında kemerli seralar oluşturabilirsiniz. Mekanik dayanım göstergeleri de iyi. Darbeden malzeme bir film gibi yırtılmayacak ve cam gibi parçalara ayrılmayacaktır. Polikarbonat ne kadar kalınsa, bütünlüğünü etkilemesi o kadar zordur.

Polikarbonat çeşitleri

Bugün uzmanlar 3 tip polikarbonatı ayırt ediyor. Dökme (monolitik), hücresel (bal peteği) ve profilli. Levhanın yoğunluğunu, kalınlığını, jumper sayısını ve hücresel polikarbonattaki yerini içeren teknik planın malzeme türü ve özellikleri nedeniyle, bir dizi belirli iş için plastik kullanmak gelenekseldir.

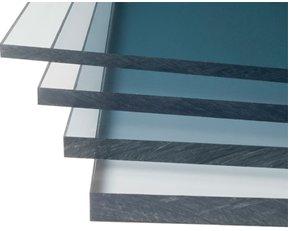

Monolitik polikarbonat

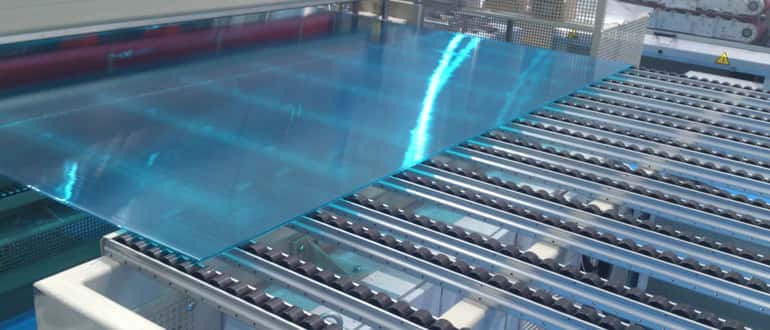

1-12 mm kalınlığa sahip katı bir tabandan polimerik bir tabaka. İç boşlukları yok. Dışarıdan pleksiglas, yani; akrilik cam. Üreticiler, 20 mm'ye kadar kalınlığa sahip paneller üretmekle meşguller.

Her sayfa şeffaf, renksiz ve yarı saydam bir gölgede sunulur. Işık geçirgenliği düşük olan renk seçenekleri mevcuttur.

Enjeksiyon yöntemi ile elde edilen polikarbonatın yoğunluk ve viskozite göstergeleri mekanik yüklere dayanım özelliklerini artırabilir.Aynı zamanda polimerin darbe dayanımının göstergeleri de 1000 kJ / m² olacaktır.

Polikarbonatın nasıl seçileceği konusunu incelemeye devam ederken, bu göstergenin gerçekten önemli olduğunu belirtmekte fayda var. Yarı saydam bir tabanın yapılarının yapımında kullanılan diğer popüler malzemelerle karşılaştırıldığında fazlalığın çokluğu, aşağıdaki ölçümlere eşit olacaktır: 60 - pleksiglas, 150 - polistiren, 200 - silikat cam.

Monolitik polikarbonat bazlı paneller, kötü hava koşullarına dayanabilir. Güçlü bir rüzgar, kar yağışından veya doludan korkmayacaklar. Yüzey, güçlü nitelikteki darbelerden çatlama eğilimindedir ve bir kişiyi yaralayabilecek tehlikeli keskin parçalar oluşabilir. Ancak bu durum uygun değil.

Gerekirse paneller bükülebilir, şekil kemerli olacaktır. Bükülme yarıçapı büyük ölçüde polikarbonatın ne kadar kalın olduğuna bağlı olacaktır. Levha ne kadar ince olursa, yarıçapı o kadar küçük olur.

Monolitik polikarbonat, donmaya karşı yüksek direnç özelliklerine sahiptir. Mekanik yük yoksa, malzeme -50 derecelik bir sıcaklık rejimine dayanabilir.Şok yüklemesi de gözlenirse, sıcaklık -40 derece olacaktır.

Isı direnci göstergelerinden bahsetmişken, bazı durumlarda markaların ürünlerinin +120 dereceye eşit olduğunu, ancak +150 dereceye kadar seçeneklerin de olduğunu belirtmekte fayda var. Polimer polikarbonat temelinde, iç tasarımda kullanılan yarı saydam özelliklere sahip yapılar, gürültü korumalı ve darbeye dayanıklı özellikli ekranlar yapılır.

Avantajları, malzemenin yüksek darbe direnci özelliklerine sahip olmasının yanı sıra, bazen yüzde 90 gibi yüksek miktarda güneş ışığı iletme yeteneğine sahip olmasıdır. Ağırlık küçüktür, bu nedenle kurulum planının çalışmasının yanı sıra nakliye sorunlarına eşlik etmez.

İşlem karmaşık değil. Levhalar kolaylıkla kesilebilir, kesilebilir, delinebilir. Daha önce de belirtildiği gibi, şok direnci başka bir faydalı maddi özelliktir. Ses yalıtımı ve ısı yalıtımının kalitesi de işaretine kadar.

Malzemenin ateşten korkmadığını gösterelim. Sadece erir, özel bir koruyucu tabaka sayesinde UV radyasyonunu engelleyebilir. İnsanların kullanması tamamen güvenlidir. Dahası, pazar çok çeşitli renk tonları ile temsil edilirken renk zamanla solmaz.

Gördüğünüz gibi, bu polimer polikarbonatın birçok avantajı vardır. Ancak bu onun mükemmel olduğu anlamına gelmez. Dezavantajı, kolayca çizilen seçenekler olmasıdır. Bu yönde başarı olsa da. Bugün dünyanın önde gelen üreticileri, aşınmayı önleyici kaplamaya sahip monolitik polikarbonat teknolojisini geliştirebildiler. Malzemenin yüzeyini çiziklerden ve diğer hasar türlerinden koruyabilir.

Teknik çözücülerin ve çeşitli asitlerin içeri girmesi nedeniyle yüzeyde lekeler kalabilir. Termal genleşme derecesi önemlidir ve kaplamanın montajı için dikkate alınmalıdır.

Maliyete gelince, bir de eksi var. Fiyat yüksek ve bu nedenle binayı polimer polikarbonat ile donatma kararı size oldukça pahalıya mal olacak.

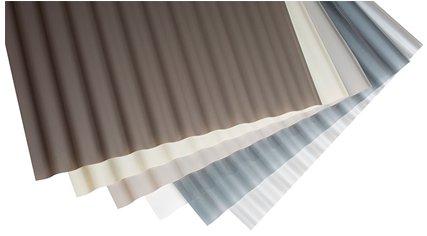

Profilli polikarbonat

Malzeme, yapısal, yük taşıyıcıya aittir. Dekoratif ve yarı saydam çit özelliklerine sahiptir. Özel sektörde çit, sera yapımı durumunda çok yaygındır ve ayrıca çatı malzemesi olarak da çok sık kullanılır. Kalıplanmış polikarbonat türlerine atfedilmelidir.

Trapez yüzeyli veya dalgalı levhalar, küçük bir kalınlık ile karakterize edilir. 0,8 ila 1,5 mm arasında değişir. Sayfalar hafiftir, yarı saydam veya şeffaftır. Başarılı çatı kaplaması için uygundur ve metrekare başına yaklaşık 320 kg yüke dayanabilir. Bir çatı kaplama malzemesi olarak profil polikarbonat, ondulin ve oluklu mukavvanın yerini alabilir.

Malzeme dalganın şekline ve boyutuna, renk şemasına, şeffaflık derecesine göre bölünmüştür. Renkli veya renksiz olabilir. Bunlar yarı saydam panel çözümleriyse, çoğu zaman dumanlı veya mattır, ancak opak olanlar parlaktır.

Avantajlar arasında, malzemenin monolitik polikarbonat özelliklerine sahip olması ve sertleştirme nervürlerinin, levha kalınlığının küçük olmasına rağmen, güvenilirlik göstergelerini birçok kez artırabilmesidir.

Mukavemet, metal tipi oluklu mukavva ile kolayca karşılaştırılabilir. Bu durumda malzemenin ağırlığı birkaç kat daha az olacaktır. Profil polikarbonat, korozyon sürecine karşı dayanıklıdır ve yüzde 86'ya kadar ışık iletir. Profillerin montaj kolaylığı ve esnekliği kemerli yapılarda kullanıma uygundur. Tüm bunların rengini uzun süre korumasına izin verdiğini belirtmek gerekir. Ses geçirmezlik değerleri, yağmur yağdığında damlayan sesleri engelleyecek kadar yüksektir. Sessizlik, birçok alıcı için gerçekten önemli bir parametredir.

Ancak malzeme eksilerden mahrum değildir. Her şeyden önce, maliyetinin oldukça yüksek olduğunu belirtelim.Sabitleme olarak, sıcaklık değişiklikleri ve nem değişiklikleri durumunda tabakanın iyi sabitlenmesini sağlayan özel termal rondelalar kullanılabilir.

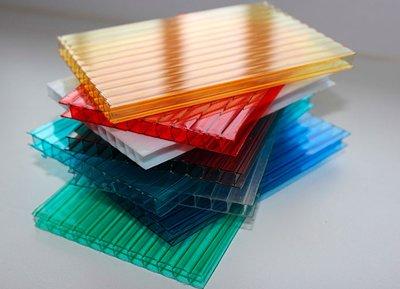

Hücresel polikarbonat

Bu tür malzemeler, sera ve sera yapımcıları arasında yüksek popülerlik kazanmıştır. Diğer tiplere göre karmaşık bir yapıya sahiptir. Süveter içeren plastik katmanlardan oluşur. Malzemenin kendisinin sertliğini sağlarlar. Bu durumda oluşabilecek boşluklar polikarbonatın ısı ve ses yalıtım derecesini artırabilir. Kalınlık göstergelerine gelince, bu parametre 4-50 mm boyutlarında değişmektedir.

Bugün birkaç çeşidi var. 2 tabakanın birleştirilmesi durumunda, 3 - iki odalı, 5 - dört odalı, 7 - altı odalı, tek odacıklı bir malzeme olarak kabul edilir.

Ağlar veya sertleştiriciler, tabakanın yüzeyine dik ve 45 derecelik bir açıyla yerleştirilebilir. Aralarında farklı mesafeler olabilir. 5,7 mm - 25 mm. Şunlar. her şey malzeme katmanlarının türüne göre değişir.

Hücresel polikarbonat üretiminde uzmanlaşmış birkaç üretici var, peteği aerojel ile doldurulabilir. Yüksek darbe dayanımı özelliklerine sahiptir ve ısı yalıtımının derecesi, ısı kayıplarını argon takviyeli 3 odalı çift camlı pencerelerden çok daha iyi azaltabilecek şekilde yerleştirilmiştir.

Avantajları, malzemenin mükemmel ısı yalıtım özelliklerine sahip olması, bitki büyümesi üzerinde yararlı bir etkiye sahip olan ışık akısını homojen bir şekilde dağıtabilmesidir. Donma direnci göstergeleri yüksektir. Fiyat gelince, diğer plastiklere göre ekonomiktir. Cama göre ağırlık çok büyük değil. Uygulamada, güvenli özellikleri ile ayırt edilir ve yüksek darbe dayanımı ile memnun olur.

Dezavantajlara gelince, bunlar, montaj sırasında, malzemenin rüzgarlığı büyük olduğu için, panellerin güvenilir bir şekilde sabitlenmesini sağlamanın gerekli olmasıdır. Aksi takdirde rüzgarlar o kadar kuvvetli olacak ki yapının bütünlüğünü bozabilir.

Kurulum sırasında özel bir tür bağlantı elemanı kullanabilirsiniz. Bu durumda, malzeme önemli derecede termal genleşmeye sahiptir. Evet, aşındırıcılar ve çözücülerden önce çok dengesiz bir performansa sahiptir.